English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Cum o linie de producție cu rotor cu periaj DC obține o producție de precizie de volum mare?

2025-12-11

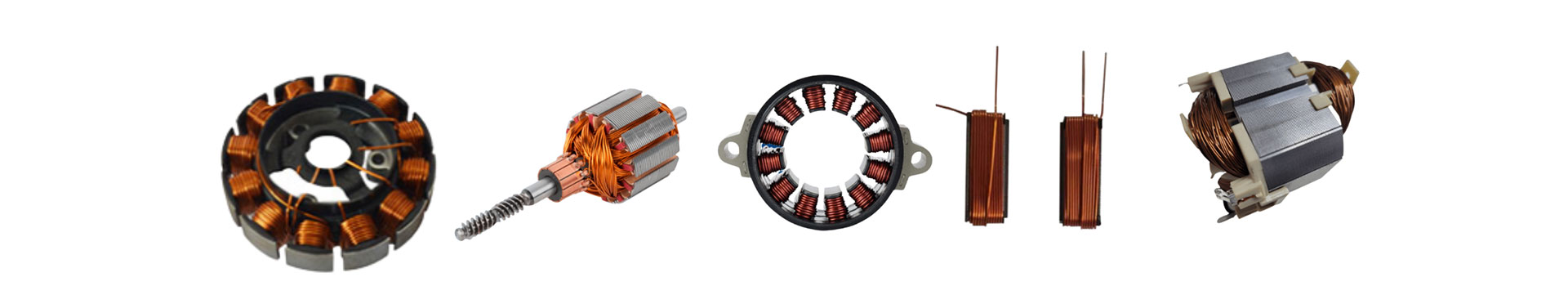

A Linie de producție DC cu rotor periateste un sistem de producție integrat conceput pentru a automatiza procesele de formare, înfășurare, asamblare, echilibrare, măsurare și testare necesare pentru a produce la scară rotoare de motoare de curent continuu. Scopul său principal este de a asigura o geometrie consistentă a rotorului, o ieșire electrică stabilă, zgomot redus și performanță repetabilă pe mii sau milioane de unități.

Pentru a sprijini înțelegerea tehnică, următorul tabel rezumă parametrii reprezentativi ai unei linii de producție tipice cu rotor cu perii DC, arătând tipul stațiilor de proces, capacitățile acestora și precizia de măsurare corespunzătoare. Această prezentare generală ajută la clarificarea caracteristicilor de inginerie și a capabilităților operaționale care determină randamentul, calitatea și productivitatea pe termen lung.

| Componenta de sistem | Funcția tastei | Parametri tehnici reprezentativi | Valoare/Capacitate |

|---|---|---|---|

| Stație de înfășurare a sârmei | Automatizează înfășurarea bobinei | Gama de diametre a firului | 0,10–1,20 mm |

| Viteza de înfășurare | 1500-3000 RPM | ||

| Modul de stivuire laminare | Formează stiva de rotoare | Toleranță la înălțimea stivei | ±0,02 mm |

| Unitate de montare prin presare a arborelui | Introduce arbori precis | Controlul forței prin presare | 1–3 kN reglabil |

| Sistem de sudare cu comutator | Unește bobinele și comutatorul | Metoda de sudare | Opțiuni TIG/laser/arc |

| Stație de echilibrare dinamică | Asigură vibrații scăzute | Precizia echilibrului | ≤1 mg |

| Stație de testare electrică | Efectuează teste de rezistență și supratensiune | Tensiunea de testare la supratensiune | Până la 5 kV |

| Sistem de inspecție vizuală | Detectează defectele de suprafață și dimensionale | Precizia recunoașterii bazată pe inteligență artificială | ≥99% rata de detectare |

| Sistem de transfer automat | Mută unitățile peste stații | Timp de ciclu per rotor | 3-7 secunde |

Următoarele secțiuni extind modul în care aceste sisteme funcționează împreună în patru noduri analitice majore, formând o structură de conținut la nivel profund de aproximativ 3000 de cuvinte optimizată pentru producție, automatizare industrială și cititori tehnici B2B.

Cum stabilește o linie de producție cu rotor periat DC stabilitatea procesului în fiecare etapă de producție?

O linie de producție proiectată pentru producția de rotoare cu perii de curent continuu urmează o arhitectură de proces structurată construită în jurul sistemelor de control mecanice, electrice și digitale coordonate. Stabilitatea acestei arhitecturi depinde de secvențierea fluxului de lucru, de precizia stației și de integrarea controlului calității.

Cum se menține precizia stivuirii laminării?

Stivuirea laminatelor este unul dintre primii pași critici. Sistemul trebuie să se asigure că fiecare laminare din oțel este aliniată și comprimată uniform pentru a garanta consistența câmpului magnetic. Modulele de stivuire se bazează pe alimentatoare cu vibrații, mecanisme de aliniere servocontrolate și senzori de monitorizare a înălțimii. Acestea permit corecția continuă în timpul funcționării, prevenind alinierea greșită înainte ca aceasta să se transforme în dezechilibru sau vibrații ale rotorului.

Cum asigură stația de bobinare o geometrie consistentă a bobinei?

Geometria bobinei afectează direct rezistența electrică, ieșirea cuplului și generarea de căldură. Pentru a preveni variațiile, stațiile de înfășurare folosesc servomotoare cu feedback în buclă închisă, asigurând o tensiune constantă pe tot parcursul ciclului de înfășurare. Dispozitivele de pretensionare a sârmei reglează forța de tragere, prevenind deformarea sau întinderea, în timp ce modelele programabile mențin numărul de viraj și distribuția. Acest lucru asigură că fiecare rotor îndeplinește toleranțe electrice bazate pe cerințele de proiectare.

Cum îmbunătățește sudarea automată a comutatorului fiabilitatea conducției electrice?

Sistemul de sudare conectează cablurile bobinei la segmentele comutatorului. Sistemele de sudare cu laser sau arc sunt configurate pentru a menține temperatura stabilă, adâncimea de penetrare și consistența cordonului de sudură. Senzorii în timp real monitorizează temperatura și continuitatea sudurii, prevenind îmbinările reci sau fuziunile parțiale. Prin menținerea îmbinărilor uniforme, sistemul reduce riscurile de defecțiune în timpul funcționării motorului de mare viteză.

Cum asigură echilibrarea performanțe pe termen lung a rotorului?

Echilibrarea dinamică elimină sursele de vibrații, asigurând că motorul funcționează silențios și prelungește durata de viață a rulmentului. Un sistem de echilibrare cu două planuri măsoară distribuția masei și corectează automat dezechilibrul prin îndepărtarea materialului sau microforaj. Precizia de echilibrare ajunge la ≤1 mg, ceea ce îndeplinește standardele pentru aparate mici, actuatoare auto și instrumente industriale.

Cum validează testarea electrică fiecare rotor înainte de asamblare?

Stația de testare oferă testare la supratensiune, verificări ale rezistenței, măsurarea izolației și verificarea continuității circuitului. Testarea la supratensiune de până la 5 kV detectează defectele de izolație care sunt invizibile pentru inspecțiile vizuale sau mecanice. Testarea electrică confirmă că fiecare rotor îndeplinește parametrii funcționali înainte de a părăsi linia, prevenind defecțiunile costisitoare în aval.

Cum îmbunătățește automatizarea debitul, asigurarea calității și eficiența costurilor?

Automatizarea este fundamentul producției moderne de rotoare, permițând rate de producție mai mari, reducând în același timp erorile de producție și intensitatea forței de muncă.

Cum reduce variabilitatea controlului automatizat al procesului?

Fiecare stație de proces comunică printr-un PLC centralizat sau platformă PC industrială. Senzorii colectează date despre forță, cuplu, tensiune și aliniere. Când apare o neregulă, sistemul ajustează parametrii sau oprește producția pentru a evita loturile defecte. Acest control în buclă închisă asigură rezultate previzibile și repetabile.

Cum îmbunătățesc sistemele de inspecție vizuală ratele de detectare a defectelor?

Inspecția optică detectează bavuri, zgârieturi, deformări și abateri de dimensiune. Cu o acuratețe de recunoaștere ≥99%, sistemul de viziune reduce dependența de inspecția manuală. De asemenea, documentează tipurile de defecte, permițând analiza cauzei principale și îmbunătățirea continuă.

Cum reduce automatizarea costurile operaționale pentru producători?

Automatizarea reduce munca manuală, scade ratele de reprelucrare, mărește debitul și reduce deșeurile. În timp ce investiția inițială este mai mare, beneficiul costurilor pe termen lung rezultă dintr-o consecvență mai mare, mai puține randamente, calitate stabilă și planificarea previzibilă a producției.

Cum menține linia trasabilitatea pentru fiecare unitate?

Sistemele de trasabilitate etichetează fiecare rotor cu un cod serial legat de datele procesului. Acest lucru îmbunătățește auditul calității, gestionarea garanției și conformitatea în sectoarele auto și industriale care necesită un istoric de producție documentat.

Cum acceptă sistemul standardele de scalare, personalizare și producție pregătită pentru viitor?

Pe măsură ce cererea de motoare de curent continuu crește în industria auto, HVAC, electrocasnice, jucării robotizate și echipamente industriale, producătorii au nevoie de linii de producție care să permită schimbări frecvente de design și specificații variate ale rotorului.

Cum permite designul modular scalarea producției?

Stațiile pot fi adăugate, eliminate sau actualizate pentru a se potrivi obiectivelor de debit. Producătorii pot scala de la configurații semi-automate la configurații complet automate pe măsură ce cererea crește. Această modularitate simplifică, de asemenea, întreținerea și reduce timpul de nefuncționare.

Cum se adaptează linia la diferite dimensiuni ale rotorului?

Dispozitivele de fixare reglabile, modelele de înfășurare programabile și modulele flexibile de montare a arborelui asigură compatibilitatea cu mai multe dimensiuni ale rotorului. Această adaptare sprijină diversificarea produselor fără a necesita linii de producție paralele.

Cum pregătește integrarea senzorilor avansați sistemul pentru upgrade-uri viitoare?

Producătorii adoptă din ce în ce mai mult întreținerea predictivă, valorificând senzorii de vibrații, camerele termice și analiza performanței. Acești senzori permit detectarea timpurie a uzurii, ajutând la menținerea unui timp de funcționare ridicat.

Cum permite digitalizarea monitorizarea și optimizarea de la distanță?

Conectivitatea industrială permite tablouri de bord de performanță în timp real, diagnosticarea erorilor de la distanță și analize de producție. Echipele pot monitoriza timpul de ciclu, ratele deșeurilor și condițiile mașinii, permițând decizii de producție bazate pe date.

Cum pot producătorii să aplice acest sistem pentru un avantaj competitiv și valoare operațională pe termen lung?

O linie de producție cu rotor cu perii de curent continuu este un atu strategic mai degrabă decât o simplă mașină. Valoarea sa constă în capacitatea sa de a sprijini extinderea, de a îmbunătăți calitatea produselor și de a oferi performanțe previzibile pe piețele competitive.

Cum îmbunătățește linia satisfacția clienților pentru producătorii din aval?

Performanța stabilă a rotorului reduce zgomotul motorului, crește consistența cuplului și îmbunătățește fiabilitatea produsului. Producătorii beneficiază de mai puține cereri de garanție și de evaluări mai mari ale consumatorilor.

Cum reduce optimizarea debitului timpii de livrare?

Cu timpi de ciclu de până la 3-7 secunde pe rotor, programarea producției devine mai precisă. Acest lucru acceptă livrarea la timp, în special pentru clienții OEM și ODM din industriile auto și de electrocasnice.

Cum se traduce precizia înaltă în reputația mărcii și creșterea cotei de piață?

Calitatea superioară a rotorului îmbunătățește performanța produselor finale. Acest lucru întărește fiabilitatea mărcii și sprijină relațiile pe termen lung cu clienții pe piețele globale competitive.

Întrebări frecvente (FAQ)

Cum menține linia de producție o calitate constantă a bobinei în cicluri lungi de producție?

Linia controlează tensiunea înfășurării, viteza de rotație și numărul de ture prin motoare servo-acționate cu monitorizare în buclă închisă. Dispozitivele de pretensionare a firelor și senzorii de aliniere previn abaterile chiar și în timpul funcționării prelungite. Acest lucru asigură o densitate uniformă a bobinei, o rezistență stabilă și o ieșire fiabilă a cuplului pentru fiecare rotor.

Cum se efectuează echilibrarea rotorului pentru a elimina vibrațiile și pentru a îmbunătăți durabilitatea sistemului?

Mașinile de echilibrare dinamică măsoară distribuția masei folosind analiza dublu-plan. Când este detectat un dezechilibru, sistemul compensează prin îndepărtarea materialului sau prin ajustarea distribuției greutății cu mare precizie. Acest proces asigură o performanță netedă, vibrații minime și o durată de viață mai lungă a componentelor.

Concluzie și Contact

O linie de producție DC Brushed Rotor reprezintă un ecosistem de producție complet proiectat, care integrează precizia mecanică, controlul electronic și tehnologiile avansate de asigurare a calității pentru a oferi o producție consistentă și de volum mare a rotorului. Capacitățile sale de bază constau în menținerea acurateței dimensionale, asigurarea performanței electrice stabile, reducerea variațiilor operaționale și susținerea modelelor de producție scalabile. Pe măsură ce industriile adoptă aplicații de motor din ce în ce mai sofisticate, importanța calității sigure a rotorului continuă să crească. Sistemele descrise aici permit producătorilor să îndeplinească aceste cerințe în mod eficient, în timp ce se pregătesc pentru îmbunătățiri viitoare în automatizare, control digital și întreținere inteligentă.

Pentru organizațiile care caută capabilități sigure de producție a rotorului,SHUAIRUI®oferă soluții proiectate tehnic, adaptate diverselor sectoare industriale. Pentru a explora specificațiile, opțiunile de personalizare sau asistența pentru integrarea proiectelor, vă rugămcontactaţi-nepentru consultare ulterioară.